18 METODOLOGIE E STRUMENTI PER LAVORARE SULL'AZIONE CORRETTIVA - 2

La seconda parte dell'articolo sui tool che potrebbero esserci utili nella gestione delle azioni correttive

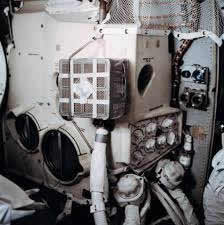

Un caso esemplare di problem solving e di applicazione di azioni correttive avvenne durante la missione Apollo 13, quando l'equipaggio fu costretto a rifugiarsi nel modulo lunare Aquarius, che avrebbe dovuto atterrare sulla Luna. Il modulo era stato progettato per sostenere due astronauti per due giorni ma vi si rifugiarono in tre per quattro giorni. Il livello di anidride carbonica iniziò ad aumentare a un ritmo allarmante e non si riusciva a utilizzare i filtri di CO2 che erano stati progettati per il modulo di comando perché non erano compatibili con quelli del modulo lunare (i primi erano cubici, mentre i secondi erano cilindrici). Senza la possibilità di sostituire i filtri, l'anidride carbonica avrebbe raggiunto presto livelli letali.

La soluzione, sviluppata dal team di ingegneri a terra, fu di costruire un adattatore, utilizzando i materiali disponibili a bordo dell'Apollo 13. Gli ingegneri a terra crearono un prototipo di adattatore che fu poi spiegato all'equipaggio al quale vennero inviate istruzioni dettagliate su come replicarlo nello spazio con sacchetti di plastica, cartoncino, nastro adesivo, calze, ecc.

I grafici di controllo

Uno degli strumenti fondamentali del controllo statistico di qualità (SPC) sono i grafici utilizzati per monitorare la varianza di un processo nel tempo e per identificare le tendenze o i cambiamenti che potrebbero indicare la necessità di azioni correttive. Ecco come potete utilizzarli operativamente, con un esempio pratico.

Immaginate di avere un limoneto e di voler garantire che ogni limone che raccogliete abbia una certa dimensione, non troppo piccolo e non troppo grande, proprio come quello che i vostri clienti desiderano. I control chart, o grafici di controllo, sono come una specie di diario di bordo che potete utilizzare per registrare le dimensioni dei limoni che raccogliete ogni giorno, per vedere se state mantenendo la costanza desiderata o se ci sono problemi da risolvere.

Il primo passo è raccogliere i dati. Raccogliete un campione di limoni ogni giorno e misuratene le dimensioni. A questo punto, calcolate la dimensione media dei limoni per ogni campione giornaliero e, se il valore medio è sempre vicino a quello che desiderate, saprete che state andando nella direzione giusta. Per essere certi di quello che fate, decidete quale debba essere la dimensione minima e massima accettabile per i vostri limoni: saranno i vostri "limiti di controllo". Se le medie giornaliere rientrano in questi limiti, significa che il vostro limoneto sta producendo costantemente limoni delle dimensioni giuste.

Ogni giorno disegnate un punto sul grafico che rappresenti la dimensione media dei limoni raccolti quel giorno. Disegnate anche due linee orizzontali che rappresentano i limiti di controllo che avete stabilito. Se, con il tempo, vedrete che i vostri punti giornalieri si trovano sempre tra queste due linee, tutto starà andando bene, ma se un punto uscirà fuori da queste linee, significherà che qualcosa è cambiato: forse c'è stata una tempesta, un problema con l'irrigazione o una malattia che ha colpito i limoni e i punti hanno iniziato a uscire dai limiti di controllo, in ogni caso è il momento di agire. Andate a controllare il limoneto per trovare la causa del problema e risolverlo, così da poter tornare a produrre limoni delle dimensioni corrette.

Tutto chiaro? In sostanza, i grafici di controllo sono un modo per tenere traccia di come un processo si sta comportando nel tempo e per aiutarvi a identificare quando qualcosa non va, così da poter intervenire e correggere la rotta.

Lasciando il nostro esempio e passandon alla teoria, la prima cosa che bisogna fare è scegliere un tipo di grafico che sia adatto al tipo di dati che state monitorando e iniziare a raccogliere i dati del processo che volete monitorare. Questi dati dovrebbero essere raccolti in modo costante nel tempo.

A questo punto, potrete calcolare la media e la deviazione standard dei vostri dati. Stabilite il limite di controllo superiore e inferiore e tracciate i dati raccolti nel tempo sul grafico. Disegna la linea della media (centrale) e le linee dei limiti di controllo superiore e inferiore.

Da questo punto può partire il monitoraggio del grafico per identificare segnali di un processo fuori controllo come, ad esempio, punti fuori dai limiti di controllo, tendenze o modelli insoliti. Se identificate pattern che suggeriscono una variazione non casuale, indagate per trovarne le cause. Se necessario, implementate le necessarie azioni correttive per riportare il processo entro i limiti di controllo.

Continuate a monitorare il grafico dopo l'implementazione delle azioni correttive per assicurarvi che il processo rimanga sotto controllo.

Il diagramma di flusso

Il diagramma di flusso è uno strumento efficace per visualizzare i processi e identificare i potenziali colli di bottiglia, consentendo di focalizzare le azioni correttive nelle aree più critiche. Ecco come potete utilizzarlo.

Iniziate mappando il processo, cioè disegnando un diagramma di flusso che rappresenti ogni passaggio del processo che state analizzando. Usate simboli standard per rappresentare diversi tipi di azioni o decisioni come, ad esempio, i rettangoli per le attività, i rombi per le decisioni, ecc.

Esaminate il flusso delle attività nel diagramma, cercando dove il processo rallenta o dove ci sono lunghe attese o accumuli di materiale. Analizzate ogni collo di bottiglia per capirne la causa. Può essere dovuto a risorse insufficienti, inefficienze nei processi, problemi di qualità, ecc.

Basandovi sull'analisi, sviluppate le azioni correttive necessarie per eliminare o ridurre i colli di bottiglia.

Facciamo un esempio: poniamo che nel processo di gestione degli ordini ci siano dei tempi troppo lunghi di attesa nella spedizione dei prodotti ai clienti. Create un diagramma di flusso che inizi dall'ordine del cliente e termini con la consegna, includendo tutti i passaggi intermedi. Esaminate il flusso e notate dove si verificano i ritardi. Potreste scoprire, ad esempio, che l'elaborazione dell'ordine richiede molto tempo. Valutatene le cause che potrebbero essere un'elaborazione lenta, un software obsoleto o procedure non abbastanza chiare. A questo punto, potrete avviare le azioni correttive.

L'analisi SWOT

L'analisi SWOT (Strengths, Weaknesses, Opportunities, Threats) è uno strumento strategico utilizzato per valutare i punti di forza, debolezza, opportunità e minacce di un'organizzazione o di un progetto. Può essere impiegata per guidare le azioni correttive, offrendo una visione completa del contesto interno ed esterno in cui si opera.

Convocate un team di persone che conosca bene l'organizzazione o il progetto e iniziate a identificare i punti di forza come le risorse, le competenze o altri vantaggi che l'organizzazione possiede. Considerate aspetti come le risorse umane, quelle tecnologiche, le risorse finanziarie, la reputazione e i processi interni. A questo punto passate all'identificazione dei punti deboli: come le risorse limitate, le competenze mancanti, le inefficienze nei processi, ecc. Per quanto riguarda le opportunità, bisognerà riconoscere eventuali tendenze di mercato, le modifiche normative, i progressi della tecnologia, ecc. Per trovare le minacce, infine, analizzate i potenziali rischi o le sfide esterne che potrebbero impattare negativamente sull'organizzazione come, ad esempio, la concorrenza, i cambiamenti nel mercato, i rischi legali, ecc.

Utilizzate le informazioni raccolte per formulare strategie, concentrandovi su come l'organizzazione può usare i suoi punti di forza per cogliere le opportunità e affrontare le minacce e come può superare o mitigare le sue debolezze.

Come azioni correttive, sviluppate piani d'azione specifici basati sull'analisi SWOT e assegnate risorse e responsabilità per l'attuazione delle strategie.

Poniamo che un'azienda produttiva abbia come obiettivo quello di migliorare l'efficienza operativa e la competitività sul mercato. I punti di forza potrebbero essere una tecnologia di produzione avanzata e un team di ricerca e sviluppo altamente qualificato. I punti deboli potrebbero essere rappresentati dalla dipendenza da un numero limitato di fornitori e da processi di comunicazione inefficienti. La crescita della domanda su nuovi mercati e la possibilità di partnership con aziende tecnologiche potrebbero rappresentare le opportunità da cogliere, mentre i concorrenti che introducono prodotti innovativi e le fluttuazioni nel costo delle materie prime sono, ovviamente, i rischi.

L'azione correttiva basata sulla SWOT potrebbe essere quella di sfruttare la tecnologia avanzata per sviluppare prodotti innovativi e penetrare nuovi mercati.

Per affrontare i punti deboli, invece, si potrebbe diversificare la catena di approvvigionamento per ridurre la dipendenza dai pochi fornitori e migliorare i processi di comunicazione interna per aumentare l'efficienza.

Per cogliere le opportunità offerte, si potrebbero esplorare partnership con aziende tecnologiche per sviluppare nuove offerte di prodotti, mentre per mitigare le minacce si potrebbe investire in ricerca e sviluppo per stare al passo con la concorrenza.

Il brainstorming

Il brainstorming è un metodo creativo per generare un gran numero di idee e trovare soluzioni innovative a problemi specifici. È particolarmente utile nell'ambito delle azioni correttive perché incoraggia il pensiero libero e l'apporto di diverse prospettive.

Iniziate con una chiara definizione del problema che necessita di azioni correttive. Riunite un gruppo di persone con diverse competenze e prospettive e assicuratevi che tutti i partecipanti comprendano il problema da affrontare.

Stabilite le regole del brainstorming, incoraggiando la libera espressione di idee, senza critiche o giudizi. In questa fase, promuovete la quantità di idee piuttosto che la qualità, accogliendo anche idee audaci e al di fuori degli schemi. Registrate le idee su lavagne, post-it o strumenti digitali, incoraggiando anche l'espansione o la combinazione di idee già proposte.

Dopo la sessione di brainstorming, organizzate le idee in categorie o temi e valutatele. in base a criteri come la fattibilità, l'impatto, le risorse necessarie, ecc.

Scegliete, poi, le idee più promettenti e sviluppate i relativi piani d'azione per implementarle come azioni correttive.

Poniamo, ad esempio, che dobbiate migliorare il servizio clienti perché c'è stato un aumento dei reclami dei clienti proprio relativamente a quest'area. Il problema sarà: "Come possiamo migliorare la soddisfazione del cliente nel nostro servizio clienti?" Riunirete rappresentanti del servizio clienti, del marketing, delle vendite e anche alcuni membri del personale di livello junior per avere prospettive fresche. Tra le iIdee che potrebbero saltare fuori ci saranno chatbot migliorati, formazione aggiuntiva per il personale del servizio clienti, ecc. Raggruppatele in categorie come "tecnologia", "formazione del personale", ecc. e selezionate le migliori.

L'analisi delle cause

L'analisi delle cause alla radice di un problema (Root Cause Analysis o RCA) è un metodo sistematico utilizzato per identificare le reali cause di un problema o di un difetto, invece di concentrarsi solo sui suoi sintomi. È uno strumento fondamentale nell'ambito delle azioni correttive per garantire che i problemi vengano risolti definitivamente.

Anche in questo caso, bisognerà partire identificando il problema che state affrontando, descrivendolo in modo specifico e misurabile. Iniziate poi a raccogliere dati e informazioni pertinenti al problema, inclusi dettagli su quando e dove si verifica e chi è coinvolto.

Per analizzare il problema, utilizzate strumenti come il diagramma di Ishikawa (Causa-Effetto) o i 5 perché. Continuate l'analisi fino a quando non identificherete le cause reali del problema, non solo i sintomi o le cause superficiali.

A questo punto siete pronti per progettare le soluzioni più adatte a prevenire la ricorrenza del problema.

Se, ad esempio, il problema da affrontare fosse la diminuzione della produttività in una specifica linea di assemblaggio che è diminuita del 20% negli ultimi tre mesi, partireste raccogliendo dati su tempi di ciclo, sulle assenze del personale, sulla manutenzione delle attrezzature, ecc. Utilizzando il diagramma di Ishikawa, identifichereste le cause potenziali come la manutenzione delle macchine, la formazione del personale, l'organizzazione del lavoro, ecc. Tramite i 5 perché potreste scoprire che la manutenzione preventiva delle macchine non è stata eseguita regolarmente e pianifica un programma di manutenzione preventiva più rigoroso e una formazione per il personale della manutenzione.

(L'articolo continua sotto al box in cui ti segnaliamo che alla collana di libri QualitiAmo si è aggiunto un altro titolo).

LA COLLANA DEI LIBRI DI QUALITIAMO -

"La nuova ISO 9001:2015 per riorganizzare, finalmente, l'azienda per processi" - Si aggiunge alla collana dei libri di QualitiAmo il primo testo che svela i segreti della futura norma.

Dalla teoria alla pratica: il secondo lavoro di Stefania Cordiani e Paolo Ruffatti spiega come migliorare la vostra organizzazione applicando la nuova norma attraverso i suggerimenti del loro primo libro

(Vai all'articolo che descrive il nuovo libro)"Organizzazione per processi e pensiero snello - Le PMI alla conquista del mercato" - Da una collaborazione nata sulle nostre pagine, un libro per far uscire le PMI dalla crisi.

L’ideatrice di QualitiAmo e una delle sue firme storiche spiegano come usare con efficacia la Qualità.

(Vai all'articolo che descrive il primo libro)

Il SIPOC

Il SIPOC (qui un esempio di diagramma SIPOC) è un acronimo che sta per Suppliers (Fornitori), Inputs (Input), Process (Processo), Outputs (Output), e Customers (Clienti). È uno strumento del Six Sigma utilizzato per mappare i processi.

Per applicare lo strumento SIPOC, scegliete il processo che necessita di azioni correttive partendo da una visione ad alto livello del processo. Definite i fornitori, cioè chi fornisce input al processo: reparti interni, fornitori esterni, sistemi, ecc. Elencate, poi, gli input: materiali, informazioni, risorse umane, ecc. A questo punto, mappate il processo, descrivendo le sue fasi più importanti. Non si dovrà arrivare al dettaglio di un diagramma di flusso ma il lavoro dovrà essere abbastanza dettagliato da identificare le principali attività. Identificate ora gli output: prodotti, servizi, report, decisioni, ecc. e definite i clienti: altri reparti, clienti finali.

Ora siete pronti per iIdentificare le aree per le azioni correttive, utilizzando il SIPOC per identificare dove nel processo si verificano problemi o inefficienze e dove potrebbero essere necessarie azioni correttive.

Come esempio pratico vediamo come si potrebbe procedere se nel processo di gestione degli ordini ci fossero dei ritardi e degli errori. I fornitori saranno il reparto vendite e i clienti. Tra gli input avremo gli ordini dei clienti, le specifiche del prodotto e le informazioni di pagamento. Il processo consisterà nella ricezione dell'ordine, nella verifica delle informazioni, nella preparazione del prodotto e nella spedizione. Gli output saranno: l'ordine spedito, la fattura inviata al cliente e la conferma di spedizione. I clienti saranno i clienti finali e il reparto contabilità.

Se i ritardi identificato sono nella verifica delle informazioni e nella preparazione del prodotto, le azioni correttive potrebbero consistere nel migliorare la formazione del personale sulla verifica degli ordini, nell'aggiornare il sistema informatico per la gestione degli ordini e nel riesaminare la logistica relativa alla preparazione del prodotto.

Speriamo che vi sia piaciuta anche questa seconda parte dell'articolo, dato che la prima vi è piaciuta davvero tanto. La prossima settimana vedremo gli ultimi sei strumenti. A presto!

PER SAPERNE DI PIU':

Tutti gli articoli sulla ISO 9001ISO 9001

La ISO 9001:2015

Tutti gli articoli sulla ISO 14001

Tutti gli articoli sulla ISO 45001